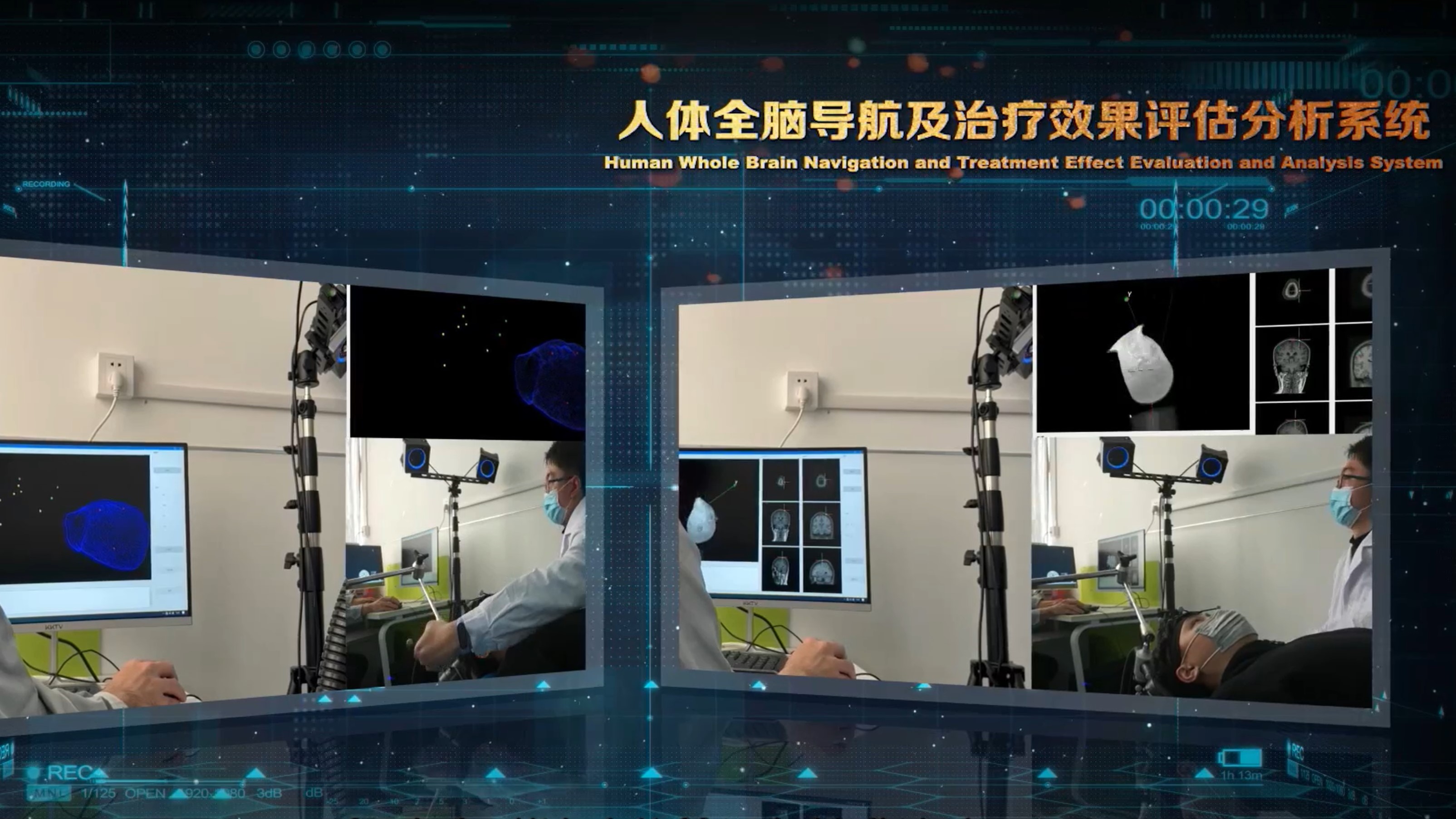

中电集团第十四研究所研发的人体全脑导航及治疗效果评估分析系统,可在人脑任意脑区设置准确的神经靶点,并引导经颅磁治疗仪等刺激设备的精准治疗,实现高精度导航。该系统将头部实时位置和脑核磁数据同步融合显示,通过基于特征约束矢量粗匹配–ICP 精匹配的技术、采集笔精度自校正注册算法为基础的采集算法,减少导航误差,综合导航精度优于1mm。在可视化方面,为人机交互提供解决方案。包括颅内三维动态、颅内三维切片、参考切片的显示数据,帮助医疗人员对严重病变脑体进行参考对比,并进行高精度导航操作。同时为后续实现VR 显示,该

澳汰尔(Altair)提出的基于多学科优化的轻量化结构正向设计方法(Altair C123),可广泛应用于各类型乘用车白车身、商用车驾驶室、高速列车车厢、飞机机体结构的概念设计,确保结构达到目标性能同时完成减重指标。通过拓扑优化,基于影响整体结构的工况寻找较优的传力路径。根据拓扑结果,利用梁单元、壳单元创建低成熟度的简化模型,快速对方案进行评估和迭代。根据截面优化结果,构建详细概念设计模型建模,综合使用局部的拓扑优化、形状优化、尺寸优化、自由尺寸优化等,对结构进行局部加强或整体调整。

西门子数字化工业软件使用人工智能技术赋能工业机器人进行自动编程,大幅解放工程师劳动,缩短设计周期。工业机器人根据软件中设计的工业路线和工艺过程自动生成控制程序,下载到现场机器人设备并进行简单的校准即可在硬件设备上使用。工位和产线的上位实现的控制逻辑,可在软件中进行。应用人工智能算法,软件可以自动生成无干涉的工艺路径,并保证机器人在工艺过程中不产生干涉。实时调整加工顺序或改变对机器人工作任务的分配,可迅速生成新的工艺路径。软件也可自动生成无干涉的机器人运动轨迹和互锁信号。

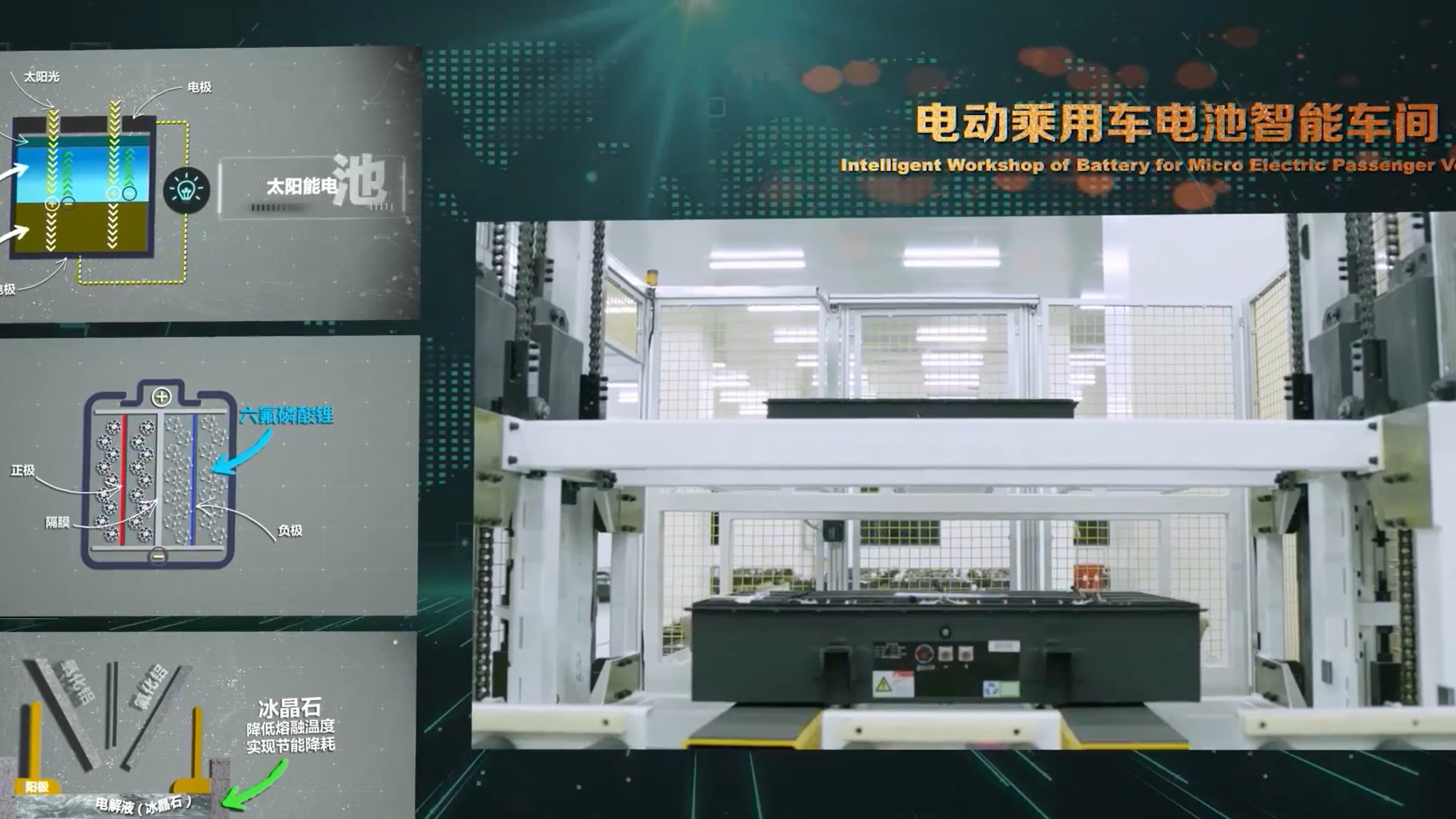

多氟多新能源(DFD)针对锂电池制造过程中工序多、控制点多、产品一致性难以保障的难点,部署了电动乘用车电池智能化车间。同时智能车间的数字化和信息化平台在 SCADA和 MES 的层级上进一步拓宽数字孪生和虚拟现实的应用。面对智能系统的增加,通信的稳定性相应提高,多氟多选择了拥有30 多年的工业通信经验的Moxa 科技,Moxa 科技针对多氟多车间现场情况特别为其量身定制了工业生产网络,通信的高稳定性和可靠性帮助企业将产品直通率从94% 提升到95.6%。同时智能化车间还实现了生产设备自学习、自分析、自适应

面对纺织市场产品的快节奏更迭、高品质、快交付等的要求,以及用工形势变化带来的挑战,魏桥纺织股份有限公司推动生产管理模式向柔性化、数字化、智能化转变。基于数据流的智能纺纱工厂关键技术及产业化项目主要应用纤维流全流程无人化桥接、纺纱全流程智能化检测与监控、数据流行动基础与智能化执行等3 项关键技术,实现了纺纱全流程物流的自动衔接,实现了产品全生命周期在线监测与追溯和生产过程的智能化管控执行,使得企业在人均劳效、研发周期、综合能耗、用工等方面的效率与效益都得到显著提升。

中国一拖集团有限公司、洛阳智能农业装备研究院有限公司充分利用大数据、物联网、人工智能和智能装备等技术,打通数据与装备、农艺的关联,突破农业装备无人驾驶、多机协同、任意曲线行驶控制和农具控制、全程机械化作业监测和作业大数据云服务等关键技术。攻克预定义调度区域衔接的协同规划技术,构建基于大数据的全程无人化作业云平台,多场景的针对不同农艺、场景、作物进行全过程无人化示范作业,可在大面积作业的场景下进行推广应用。

以车身二工厂为代表的北京奔驰汽车有限公司智能焊装工厂实现了汽车车身制造的高度自动化、柔性化、全局数字化和智能化。企业级生产制造服务总线MSB,打造智能制造管理运营平台,在线测量与监测设备能进行超高精度检测,大数据分析与处理,实现精准的质量管控与超前的质量预警。智能的生产系统、质量系统、设备维护系统,透明化的生产过程和集成化的生产信息为每款车型的每个生产细节提供切实保障,通过人、机器与生产流程的智能互联,实现了焊装工厂的全面智能生产。

北京市农林科学院智能装备技术研究中心通过对航空施药精准作业管控技术装备与系统的创新,攻克雾化粒径和施药量协同控制、药液沉积预测的航线规划与偏移补偿、飞机和施药器械状态自适应识别等关键技术,创制了可控粒径雾化器、流量精准控制器、航线规划与导航终端、作业过程监测器、精准作业管控云平台等多款装备与系统,在多个大型农场、林区开展有人驾驶飞机主流作业机型规模化示范应用,推动形成我国航空施药飞防质量监理模式,提高了我国航空施药作业精准性,实现了高质量、高效率作业。